Индустрията за опаковане измина дълъг път през годините и едно от най-важните нововъведения в тази област е разработването на машини за пълнене на стъклени бутилки. Тези машини са проектирани да автоматизират процеса на пълнене на стъклени бутилки с широка гама от продукти, от течности и сосове до пасти и прахове. Тяхното значение се състои в способността им да увеличат производството, да подобрят консистенцията на продукта и да намалят разходите за труд.

В това ръководство ще разгледаме задълбочено машините за пълнене на стъклени бутилки, включително различните налични типове, как да изберете правилната машина за вашето приложение и ключовите компоненти, които правят тези машини работещи. Ще разгледаме и оперативните аспекти на машините за пълнене на стъклени бутилки, включително как да ги настроите, как да ги поддържате и как да отстранявате често срещани проблеми. Независимо дали сте професионалист в опаковъчната индустрия или просто сте любопитни по тази завладяваща тема, това ръководство е предназначено да ви предостави цялата информация, от която се нуждаете, за да разберете света на машините за пълнене на стъклени бутилки.

Машинна линия за бутилиране на стъкло от VKPAK

Моноблокова машина за пълнене на стъклени бутилки от 20 ml за фармацевтични продукти

Преливна стъклена бутилираща машина за алкохол

Линия за пълнене на стъклени бутилки за уиски

Бутална машина за пълнене на стъклени бутилки

Машина за пълнене и запечатване на перорална течност

Машина за пълнене на бутални стъклени бутилки за сос

Какво представлява машината за пълнене на стъклени бутилки?

Машините за пълнене на стъклени бутилки са механични устройства, които се използват за пълнене на стъклени бутилки с различни видове продукти. Тези машини обикновено се използват в хранително-вкусовата, химическата и фармацевтичната промишленост и др. Има много различни видове машини за пълнене на стъклени бутилки, всяка от които е проектирана да отговаря на конкретен продукт или приложение. Най-често срещаните видове включват гравитационни пълнители, пълнители под налягане, вакуумни пълнители, бутални пълнители, преливни пълнители, настолни пълнители, ротационни пълнители, вградени пълнители и моноблокови пълнители.

Значението на машините за пълнене на стъклени бутилки в опаковъчната индустрия е, че те могат да автоматизират процеса на пълнене, което може да доведе до редица предимства. Те могат да увеличат производството, да подобрят консистенцията на продукта и да намалят разходите за труд. Автоматизирането на процеса на пълнене също минимизира риска от замърсяване и човешка грешка, което може да бъде основен проблем в индустрията за храни и напитки, например. Освен това тези машини могат да обработват широка гама от продукти и размери бутилки, което ги прави идеални за опаковане на различни артикули.

В допълнение, стъклените бутилки се считат за подходящ контейнер за много продукти, защото осигуряват отлична бариера срещу светлина и въздух, което помага на продукта да запази качеството си и удължава срока на годност. А пълненето на тези бутилки с машина увеличава скоростта, ефективността и точността на пълнене.

Като цяло, машините за пълнене на стъклени бутилки играят жизненоважна роля в опаковъчната индустрия, осигурявайки надежден и ефективен начин за пълнене на стъклени бутилки с широка гама от продукти.

Видове машини за пълнене на стъклени бутилки

Предлагат се много различни видове машини за пълнене на стъклени бутилки, всяка със свои собствени уникални характеристики и възможности. Ето кратък преглед на някои от най-често срещаните видове:

♦ Гравитационен пълнител:

Този тип машина използва гравитацията, за да напълни бутилките с продукт. Той разчита на теглото на продукта, за да го премести от бункер в бутилката. Гравитационните пълнители обикновено се използват за свободно течащи продукти като вода, сок и вино.

♦ Пълнител под налягане:

Пълнителят под налягане използва натиск, за да премести продукта в бутилката. Той разчита на помпа, за да създаде разлика в налягането между продукта и бутилката, което кара продукта да потече в бутилката. Тези пълнители се използват за продукти, които са по-вискозни, като сосове, сиропи и масло.

♦ Вакуумен пълнител:

Този тип машини използват вакуум за пълнене на бутилки. Той създава вакуум вътре в бутилката, изтегляйки продукта в бутилката. Вакуумните пълнители обикновено се използват за продукти, които са чувствителни към кислород, като вино и бира.

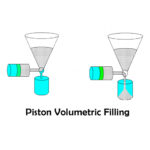

♦ Пълнител на буталото:

Буталният пълнител използва бутало, за да премести продукта в бутилката. Той разчита на възвратно-постъпателно движение за пълнене на бутилката, което го прави подходящ за продукти, които са по-вискозни и не са свободно течащи.

♦ Преливник:

Преливният пълнител използва контрол на нивото на пълнене, за да напълни бутилката с продукт. Продуктът се добавя в бутилката, докато достигне определено ниво, след което излишъкът се отцежда. Този тип пълнител е много подходящ за продукти, които се разпенват или изискват много прецизно ниво на пълнене.

♦ Настолен пълнител:

Настолният пълнител е по-малка, ръчно управлявана машина, която седи на пейка или маса. Тези пълнители обикновено се използват за производство в малък мащаб или за пълнене на тестови бутилки.

♦ Ротационен пълнител:

Този тип машина използва въртяща се въртележка за пълнене на бутилки. Бутилките се зареждат на въртележката и докато се върти, всяка бутилка се пълни на свой ред. Ротационните пълнители обикновено се използват за високоскоростни производствени линии и за пълнене на голям брой бутилки за кратък период от време.

♦ Вграден пълнител:

Вграденият пълнител е машина, която е интегрирана в производствена линия. Тези пълнители обикновено се използват за продукти, които изискват висока степен на точност и последователност, като фармацевтични продукти.

♦ Моноблок пълнител:

Моноблокът за пълнене е машина, която съчетава функциите за пълнене, затваряне и етикетиране в едно цяло. Тези пълнители обикновено се използват за високоскоростни производствени линии и за продукти, които изискват висока степен на точност и последователност.

Струва си да се отбележи, че всяка една от тези машини може да има вариации въз основа на специфичния дизайн, но това са често срещаните видове налични машини за пълнене на стъклени бутилки.

Подробно представяне на различни машини за пълнене на стъклени бутилки

Избор на правилната машина за пълнене на стъклени бутилки

Фактори, които трябва да имате предвид при избора на машина за бутилиране на стъкло

Има няколко фактора, които трябва да имате предвид при избора на машина за пълнене на стъклени бутилки, включително:

# Производствена продукция:

Производствената производителност на машината е важен фактор, който трябва да се има предвид, тъй като ще определи колко бутилки могат да бъдат напълнени за даден период от време. Ако планирате производствена линия с голям обем, тогава ротационен пълнител или вграден пълнител би бил добър вариант, докато настолен пълнител би бил по-подходящ за производство в малък мащаб.

# Вискозитет на продукта:

Вискозитетът на продукта също ще бъде от основно значение. За свободно течащи продукти като вода или сок гравитационният пълнител би бил добър вариант. За по-вискозни продукти, като сосове или сиропи, пълнител под налягане или бутален пълнител би бил по-подходящ.

# Размер на бутилката:

Размерът на бутилката също е важен фактор, който трябва да се има предвид, тъй като различните машини за пълнене са проектирани да работят с различни размери бутилки. Някои машини могат да работят с широк диапазон от размери бутилки, докато други са проектирани за определен размер бутилки.

# Характеристики на продукта:

Характеристики на продукта като рН, температура, налягане и образуване на пяна могат да повлияят на дизайна и работата на машината. Например продукти, които се разпенват или които изискват много прецизно ниво на пълнене, като течности с ниска плътност или течности с висока температура, преливният пълнител може да е по-подходящ.

# Изискване за асептично пълнене:

Ако продуктът трябва да се напълни при асептични условия, за да се запази срокът на годност или качеството му, машината за пълнене трябва да бъде проектирана за асептично пълнене.

# Първоначални и текущи разходи:

Разходите за закупуване, поддръжката и текущите разходи трябва да се вземат предвид при избора на машина. Някои машини са относително скъпи за покупка, но имат ниски разходи за поддръжка и експлоатация, докато други може да са по-евтини първоначално, но имат по-високи текущи разходи.

# Капацитет и растеж:

Настоящият и бъдещият капацитет и скоростта на производство трябва да бъдат взети под внимание. Например, настолен пълнител може да е подходящ за малък мащабен бизнес с нисък производствен темп, но в случай на разширяване в бъдеще, инвестирането в ротационен пълнител или вграден пълнител, с възможност за обработка на голям обем бутилки, би било по-подходящо.

Приложими продукти за различни машини

Различните видове машини за пълнене на стъклени бутилки са по-подходящи за различни приложения, в зависимост от фактори като производствената продукция, вискозитета на продукта и размера на бутилката. По-долу е дадено общо сравнение на различни видове машини и тяхната пригодност за различни приложения:

# Гравитационен пълнител:

Подходящ за свободно течащи продукти като вода, сок и вино. Лесен и надежден, с ниска поддръжка. Добър за малки производствени линии.

# Пълнител под налягане:

Подходящ за по-вискозни продукти като сосове, сиропи и олио. Известен с точност и прецизност, често използван в производствени линии с голям обем. Те обаче може да изискват честа поддръжка и почистване и могат да бъдат сравнително скъпи за закупуване и експлоатация.

# Вакуумен пълнител:

Подходящ за продукти, които са чувствителни към кислород, като вино и бира. Минимизира количеството кислород, което влиза в бутилката по време на процеса на пълнене, което води до по-дълъг срок на годност на продукта. Въпреки това, вакуумните пълнители могат да бъдат сравнително скъпи за закупуване и работа, а също така имат по-високи разходи за поддръжка в сравнение с други видове пълнители.

# Пълнител на буталото:

Подходящ за по-вискозни продукти като по-гъсти течности и полутвърди продукти като гелове или пасти. Известен с точност и прецизност и може да обработва различни видове контейнери. Те обаче са по-сложни и изискват редовна поддръжка.

# Пълнител за преливане:

Подходящ за продукти, които се пенят или които изискват много прецизно ниво на пълнене. Известен с прецизност и точност и относително ниска поддръжка.

# Настолен пълнител:

Подходящ за производство в малък мащаб или за пълнене на тестови бутилки. Прост и лесен за използване, сравнително евтин и лесен за почистване. Въпреки това, тъй като те се управляват ръчно, скоростта и точността на пълнене може да варира в зависимост от нивото на умения на оператора.

# Ротационен пълнител:

Подходящ за високоскоростни производствени линии и за пълнене на голям брой бутилки за кратък период от време. Известен с висока скорост и ефективност и може да се справи с широка гама от размери и форми на бутилки. Въпреки това, тези машини могат да бъдат сравнително скъпи за закупуване и работа и може също така да изискват честа поддръжка и почистване.

# Вграден пълнител:

Подходящ за продукти, които изискват висока степен на точност и последователност, като фармацевтични продукти, храни и напитки. Те са проектирани да работят с други машини като уплътнители, етикетиращи машини и конвейери по безпроблемен и ефективен начин. Известни са с висока скорост, точност и последователност на пълнене. Те обаче могат да бъдат сравнително скъпи за закупуване и експлоатация.

# Моноблок пълнител:

Подходящ за високоскоростни производствени линии и за продукти, които изискват висока степен на точност и последователност. Те съчетават функциите за пълнене, затваряне и етикетиране в едно цяло, известно с ефективност, автоматизация и лекота на използване. Те могат да се справят с големи обеми бутилки наведнъж, но са сравнително скъпи за закупуване и работа и може да изискват честа поддръжка и почистване.

Струва си да се отбележи, че това са общи неща и че много машини са проектирани да работят с множество видове продукти, контейнери и производствен обем, важно е да вземете предвид специфичните изисквания на вашето приложение и да се консултирате с производителя или професионалист, за да изберете най-добрия машина за вашите нужди.

Компоненти на машина за пълнене на стъклени бутилки

Ключови компоненти на машина за пълнене на стъклени бутилки

Машините за пълнене на стъклени бутилки са съставени от няколко ключови компонента, които работят заедно за точно и ефективно пълнене на бутилки с продукт. Някои от основните компоненти на машината за пълнене на стъклени бутилки включват:

◊ Дюзи за пълнене:

Това са частите на машината, които дозират продукта в бутилките. Те могат да бъдат проектирани по различни начини, в зависимост от вида на машината и продукта, който се пълни. Например, някои машини използват една дюза за пълнене, докато други използват множество дюзи за високоскоростно производство.

◊ Клапани:

Клапаните се използват за контролиране на потока на продукта от бункера към дюзата за пълнене. Те могат да бъдат ръчни или автоматични, в зависимост от вида на машината. Автоматичните клапани обикновено се управляват от система за управление, която може да отваря и затваря клапаните въз основа на специфичните изисквания за пълнене.

◊ Сензори:

Сензорите се използват за откриване на наличието на бутилка под дюзата за пълнене и за наблюдение на нивото на пълнене на бутилката. Те могат да бъдат инфрачервени сензори, сензори за близост или други видове сензори. Сензорът сигнализира на системата за управление да стартира или спре процеса на пълнене, когато има бутилка или когато се достигне желаното ниво на пълнене.

◊ Система за управление:

Системата за управление е мозъкът на машината, тя управлява и контролира различните функции на машината, като потока на продукта, движението на буталата или клапаните и въртенето на въртележката, тя също така управлява комуникацията със сензорите и интерфейса на оператора.

◊ Бункер за продукти:

Бункерът е контейнерът, който държи продукта за пълнене, той обикновено се намира над дюзите за пълнене и може да бъде проектиран да обработва различни видове продукти, различен обем и налягане.

◊ Единици за затваряне и етикетиране:

Някои машини като моноблокови пълнители имат модули за затваряне и етикетиране, интегрирани в машината. Тези звена са отговорни за поставянето на капачките и етикетите върху бутилките, след като бъдат напълнени.

◊ Конвейер:

Конвейерите се използват за придвижване на бутилки по производствената линия и за подвеждането им под дюзите за пълнене. Те могат да бъдат проектирани да обработват различни видове бутилки и да се движат с различни скорости, в зависимост от производствените изисквания.

◊ Пневматични и хидравлични системи:

Тези системи отговарят за движението на буталата, клапаните и другите механични компоненти на машината, управляват се от системата за управление и изискват редовна поддръжка.

Материали за производство на машини за бутилиране на стъкло

Материалите, използвани в конструкцията на различните компоненти на машината за пълнене на стъклени бутилки, могат да варират в зависимост от типа машина и продукта, който се пълни. По-долу са някои често срещани материали, използвани в конструкцията на различни компоненти и тяхната пригодност за различни видове продукти:

◊ Неръждаема стомана:

Неръждаемата стомана е популярен материал за конструкцията на дюзи за пълнене, бункери и други части на машината, които влизат в контакт с продукта. Той е издръжлив, лесен за почистване и устойчив на корозия. Също така е подходящ за широка гама от продукти, включително храни и напитки, фармацевтични продукти и химикали.

◊ Алуминий:

Алуминият е лек и устойчив на корозия материал, който обикновено се използва за конструирането на машинни рамки и други структурни компоненти. Използва се и за конструкцията на някои части на машината, които влизат в контакт с продукта, като дюзи за пълнене.

◊ Пластмаса:

Пластмасата се използва за конструкцията на някои компоненти на машината, които не влизат в контакт с продукта, като предпазители и капаци. Той е лек, евтин и лесен за почистване. Той обаче не е толкова издръжлив като неръждаемата стомана или алуминий и може да не е подходящ за някои продукти, като например такива, които са корозивни или високотемпературни.

◊ Тефлон:

Тефлонът е вид пластмаса, която обикновено се използва за изграждане на уплътнения, уплътнения и други части на машината, които влизат в контакт с продукта. Той е устойчив на химикали и високи температури, което го прави подходящ за широка гама от продукти, включително храни и напитки, фармацевтични продукти и химикали.

◊ Гума и силикон:

Каучукът и силиконът обикновено се използват за изграждането на уплътнения и уплътнения и други части, които влизат в контакт с продукта, те са известни със своята гъвкавост, издръжливост и устойчивост на химикали и високи температури.

◊ Стъкло:

Стъклото се използва за конструиране на бутилки, подходящо е за продукти, които са чувствителни към светлина, а също така се използва за някои лабораторни приложения, където продуктът трябва да бъде видим.

Струва си да се отбележи, че изборът на материал също зависи от процедурите за почистване и хигиенизиране, които трябва да бъдат приложени към машината, както и от разпоредбите, които трябва да се спазват.

Операции и поддръжка на машина за пълнене на стъклени бутилки

Как работи машината за пълнене на стъклени бутилки?

Машините за пълнене на стъклени бутилки работят чрез дозиране на продукт в бутилки с помощта на серия от дюзи, клапани и сензори. Конкретната работа на машината ще зависи от вида на машината и продукта, който се пълни. По-долу е дадено общо описание на това как работят машините за пълнене на стъклени бутилки:

1. Настройка на машината:

Преди машината да може да се използва, тя трябва да бъде настроена с подходящите дюзи, клапани и сензори за продукта, който се пълни. Машината също трябва да бъде настроена за конкретния размер и форма на бутилките, които ще се използват. Това може да включва регулиране на позицията на дюзите, клапаните и сензорите, както и скоростта на конвейера.

2. Зареждане на продукта:

Продуктът се зарежда в бункера, който се намира над дюзите за пълнене. Продуктът трябва да бъде с подходяща температура и вискозитет, за да работи машината правилно.

3. Стартиране на машината:

След като машината е настроена и продуктът е зареден, машината може да бъде стартирана. Бутилките се зареждат на конвейера и последователно се подвеждат под дюзите за пълнене.

4. Пълнене на бутилките:

Системата за управление отваря клапаните, позволявайки на продукта да изтече от бункера и в бутилките. Бутилките се пълнят с определено количество продукт, което може да се регулира според желаното ниво на напълване. Сензорите отчитат наличието на бутилка под дюзата за пълнене и следят нивото на пълнене на бутилката.

5. Запушване и етикетиране:

В случай на моноблок пълнител, след като бутилките се напълнят, те се транспортират по-нататък по производствената линия, където се затварят и етикетират автоматично, без необходимост от ръчна намеса.

6. Извършване на корекции:

Ако е необходимо, машината може да се регулира по време на работа, за да отчете промените в продукта или бутилките. Например, ако вискозитетът на продукта се промени, скоростта на потока на продукта може да се регулира, за да се гарантира, че бутилките се пълнят правилно.

7. Почистване и поддръжка:

След като машината бъде използвана, тя трябва да се почиства и поддържа, за да се гарантира, че ще продължи да работи правилно. Това може да включва почистване на дюзите, клапаните и сензорите, както и смазване на движещи се части и проверка за износване.

Струва си да се отбележи, че различните типове машини имат различни работни процедури и различни необходими настройки, но цялостният процес на зареждане на продукта, пълнене, затваряне и етикетиране и извършване на корекции са общи за всички видове машини. Важно е да се консултирате с инструкциите на производителя и да работите с професионалист, когато настройвате и настройвате машина за пълнене на стъклени бутилки, за да сте сигурни, че се използва правилно и безопасно.

Често срещани проблеми и решения на машината за пълнене на стъклени бутилки

Рутинната поддръжка е от съществено значение, за да се гарантира, че машината за пълнене на стъклени бутилки продължава да работи правилно и безопасно. По-долу са някои често срещани задачи по поддръжката, които трябва да се изпълняват редовно:

# Почистване:

Машината трябва да се почиства редовно, за да се отстранят всякакви остатъци от продукта и да се предотврати замърсяване. Това може да включва разглобяване на определени части на машината, като дюзи и клапани, и почистването им с подходящ почистващ разтвор.

# Смазване:

Движещите се части на машината, като зъбни колела и лагери, трябва да се смазват редовно, за да се осигури гладка работа и да се предотврати износване.

# Инспекция:

Машината трябва да се проверява редовно за признаци на износване, като пукнатини или течове в дюзите или клапаните. Всички повредени части трябва да се сменят незабавно, за да се предотврати по-нататъшно увреждане на машината.

# Калибриране:

Машината трябва да се калибрира редовно, за да се гарантира, че дозира правилното количество продукт. Това може да включва регулиране на скоростта на потока на продукта или позицията на дюзите.

# Смяна на филтър:

Филтърът, ако има такъв, използван в машината, трябва да бъде проверен и сменен, ако е необходимо.

# Пневматични и хидравлични системи:

Пневматичните и хидравличните системи трябва да се проверяват и поддържат съгласно инструкциите на производителя.

В допълнение към рутинната поддръжка, има и някои често срещани проблеми, които могат да възникнат при машините за пълнене на стъклени бутилки, и те са:

# Течове:

Течове могат да възникнат в дюзите или клапаните, ако са повредени или износени. Това може да доведе до изхабяване на продукта и може също да причини замърсяване.

# Неправилни нива на запълване:

Ако машината не е калибрирана правилно, тя може да разпредели твърде много или твърде малко продукт в бутилките.

# Заглушаване:

Машината може да блокира, ако бутилките не са заредени правилно или ако има запушване на дюзите или клапаните.

# Електрически проблеми:

Електрически проблеми могат да възникнат, ако системата за управление или други електрически компоненти на машината са повредени или не функционират правилно.

# Проблеми с атмосферното налягане:

Проблеми с налягането на въздуха могат да възникнат в пневматичната система, ако въздушните филтри са запушени или ако въздушният компресор не функционира правилно.

За да отстраните тези проблеми, можете да се обърнете към инструкциите на производителя или да се консултирате с професионалист. Важно е да адресирате тези проблеми веднага щом се появят, за да предотвратите по-нататъшно увреждане на машината и да се уверите, че тя продължава да работи правилно.

Заключение

В заключение, машините за пълнене на стъклени бутилки са съществена част от опаковъчната индустрия и играят решаваща роля за точното и ефективно пълнене на бутилки с широка гама от продукти. Предлагат се няколко вида машини, всяка със своите предимства и недостатъци. При избора на машина трябва да се имат предвид фактори като производствена мощност, вискозитет на продукта и размер на бутилката. Важно е да работите с професионалист или производителя, за да изберете най-добрата машина за вашите нужди и да поддържате и отстранявате редовно машината, за да осигурите оптимална производителност.